Reifenspezialist Schwalbe hat mit dem Green Marathon auf der Eurobike seinen ersten nahezu komplett recycelten E-Bike- und Fahrrad-Reifen vorgestellt. Laut Schwalbe schließt der Green Marathon einen Kreislauf: Er ist laut Hersteller mit 100% fair gehandeltem Naturkautschuk produziert und besteht zu insgesamt 70 Prozent aus recycelten und nachwachsenden Materialien. Diesen Anteil hat der Hersteller nach eigenen Angaben durch jahrelange Forschungs- und Entwicklungsarbeit erreicht und bezieht dabei das aktuell größtmögliche Angebot an recycelten und nachwachsenden Rohstoffen mit ein. IMTEST stellt den Green Marathon vor.

So wird der Schwalbe Green Marathon hergestellt

Die Herstellung des neuen Marathon spart laut Schwalbe im Vergleich zum Vorgängermodell mehr als ein Drittel CO2eQ ein. Das sind etwa 34% CO2eQ. Zur Ermittlung der CO2-Ersparnis wurde demnach jeweils ein ausführlicher Product Carbon Footprint (PCF) beider Modelle berechnet und nach dem gängigen IPCC AR6-Standard (GWP 100, excl. biogenic CO2) ausgewertet.

„Der Green Marathon vereint Innovation und Umweltfreundlichkeit auf einem neuen Level. Er ist das Ergebnis jahrelanger Forschungsarbeit, die wir gemeinsam mit unserem Produktionspartner Hung-A betrieben haben. Wir bei Schwalbe sind ungemein stolz, dass wir zum 40. Jubiläum des beliebten Marathon ein Modell vorstellen können, das einen Meilenstein in Sachen ökologischer Verantwortung darstellt. Und das Wichtigste: Der Green Marathon macht keinerlei Abstriche in Sachen Performance und ist weiterhin führend in Sachen Pannenschutz und Laufleistung.“

Frank Bohle, CEO der hinter Schwalbe stehenden Ralf Bohle GmbH

Weitere umweltfreundliche Bestandteile des Green Marathon

- Die Gummimischung ADDIX ECO greift nicht nur zu 100% auf Recyclingruß zurück, sondern besteht auch aus einem besonders hohen Naturkautschukanteil sowie recyceltem Gummi und Silica aus Reisschalenasche. Gleichzeitig ist sie zu 98% schadstofffrei.

- Der Pannenschutzgürtel GreenGuard wird zu einem Drittel aus recycelten Latexprodukten hergestellt, die anderen zwei Drittel sind Fair Rubber.

- Der Wulstkerndraht besteht aus recyceltem Stahl.

Für Räder mit und ohne Motor

Der Marathon besticht im Vergleich zu seinem Vorgänger aber nicht nur mit seiner Umweltfreundlichkeit, sondern auch mit einem deutlich moderneren und sportlicheren Profildesign. Dabei setzt er weiterhin den Maßstab für Laufleistung und Pannenschutz. Der Green Marathon eignet sich bestens für den täglichen Gebrauch und für alle Alltagssituationen für Stadt- und Tourenfahrerinnen und Fahrer.

Top-Reifen für E-Bikes & Gravelbikes: Diese Modelle überzeugen

Ob auf Asphalt oder Schotter – mit dem richtigen Reifen holen Sie das Maximum aus Ihrem Bike heraus. Hier finden Sie die besten Modelle für E-Bikes und Gravelbikes im direkten Vergleich.

Rad-Reifen von Schwalbe bestehen künftig zu 80% aus recyceltem Ruß (rCB)

Wie der deutsche Reifenspezialist Schwalbe meldet, hat er aktuell die ersten Serienlieferungen von recyceltem Ruß (rCB) von der Pyrum Innovations AG erhalten. rCB will Schwalbe künftig bei der Serien-Produktion für E-Bike- und Fahrrad-Reifen einsetzen.

Das rCB stammt aus dem Recycling gebrauchter Reifen, die Schwalbe mit dem Schwalbe Recycling System deutschlandweit bei Fachhändlerinnen und Fachhändlern einsammelt. © Schwalbe

Schwalbes Ziel: Mit Reifen-Recycling bis zu 80% an CO2 einparen

Der Reifenrecycler Pyrum übernimmt die mechanische Aufbereitung sowie das Recycling der Gebrauchtreifen. Bei dem Prozess fällt laut Schwalbe künftig keinerlei Abfall mehr an (siehe dazu auch das Schaubild weiter unten). Mit der ganzheitlichen Wiederverwertung der Alt-Reifen sollen sich bis zu 80% an CO2 einsparen lassen. Bisher werden Fahrradreifen mehrheitlich verbrannt, die Rohstoffe gehen dann entsprechend verloren.

Die gebrauchten Reifen werden über das Händlernetzwerk in speziell angefertigten Recyclingboxen gesammelt. © Schwalbe

Erster Recycling-Fahrrad-Reifen in Serienproduktion

Laut Schwalbe läuft die Produktion des ersten Fahrradreifens, der komplett auf rCB statt Industrieruß zurückgreift, auf Hochtouren. Der Reifen wird laut dem Hersteller nach seiner Vorstellung im Juni 2023 im Handel erhältlich sein. Schwalbe ist nach eigener Angabe der weltweit erste und bislang einzige Hersteller, der gebrauchte Reifen nicht nur zurücknimmt, sondern damit auch neue Reifen produziert. Der Prozess basiert auf einer langjährigen Kooperations- und Forschungspartnerschaft zwischen Schwalbe, der Pyrum Innovations AG und der TH Köln. Mittelfristig verfolgt das Konsortium durch Anpassung der Gummimischungen das Ziel, den rCB-Einsatz sukzessive zu erweitern und noch mehr Schwalbe-Reifen aus recyceltem Ruß herzustellen.

Rebike kooperiert mit Schwalbe: Gebrauchte E-Bikes mit recycelten Reifen

Rebike, Experte für E-Bike-Refurbishment, kooperiert ab sofort mit Reifen- und Schlauchhersteller Schwalbe. Verschlissenen Reifen sollen dem Schwalbe-eigenen Recyclingprozess zugeführt werden.

So funktioniert das Schwalbe Recycling- System

Sein Reifen-Recycling-System hat Schwalbe auf der letztjährigen Eurobike im Juli in Frankfurt erstmals vorgestellt. Nachdem das Recyclingprojekt in der Pilotphase zu Beginn des Jahres 2022 mit rund 50 teilnehmenden Fachhändlerinnen und Fachhändlern gestartet ist, beteiligen sich mittlerweile deutschlandweit bereits über 1.600 Händler. Bis Dezember 2022 wurden laut Schwalbe auf diesem Wege bereits 400.000 Reifen recycelt.

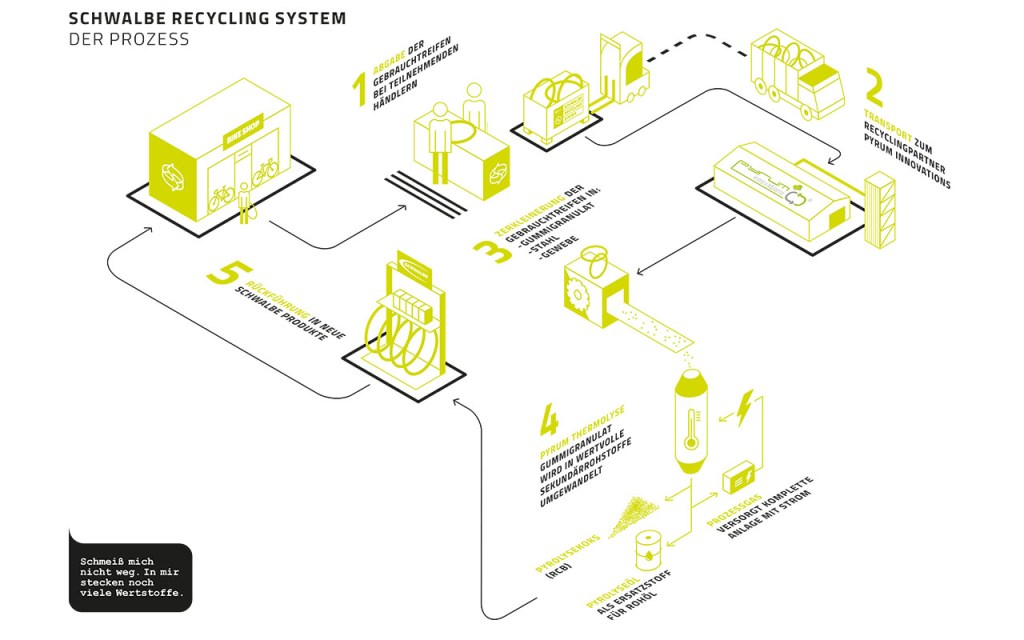

Der Recycling-Prozess im Überblick:

- Nachdem die Gebrauchtreifen bei teilnehmenden Händlern abgegeben wurden,

- werden die Recyclingboxen zum Recyclingpartner Pyrum Innovations transportiert.

- Dort werden die Gebrauchtreifen in Gummigranulat, Stahl und übriges Gewebe zerkleinert.

- Das Gummigranulat wird im Pyrolyse-Reaktor von Pyrum Innovations bei 700°C (unter Sauerstoffausschluss) in Sekundärrohstoffe umgewandelt. Das dabei entstehende Prozessgas, versorgt die komplette Anlage mit Strom.

- Als weiteres „Nebenprodukt“ des Recycling-Prozesses wird Pyrolyseöl aufgefangen. Dass sich dann als Rohöl-Ersatzstoff für die chemische Industrie einsetzen lässt.

- Mit Pyrolysekoks (rCB) wird schließlich der Rohstoff für die Reifenproduktion gewonnen,

- und für die Produktion neuer E-Bike- und Fahrradreife an Schwalbe zurückgeführt.